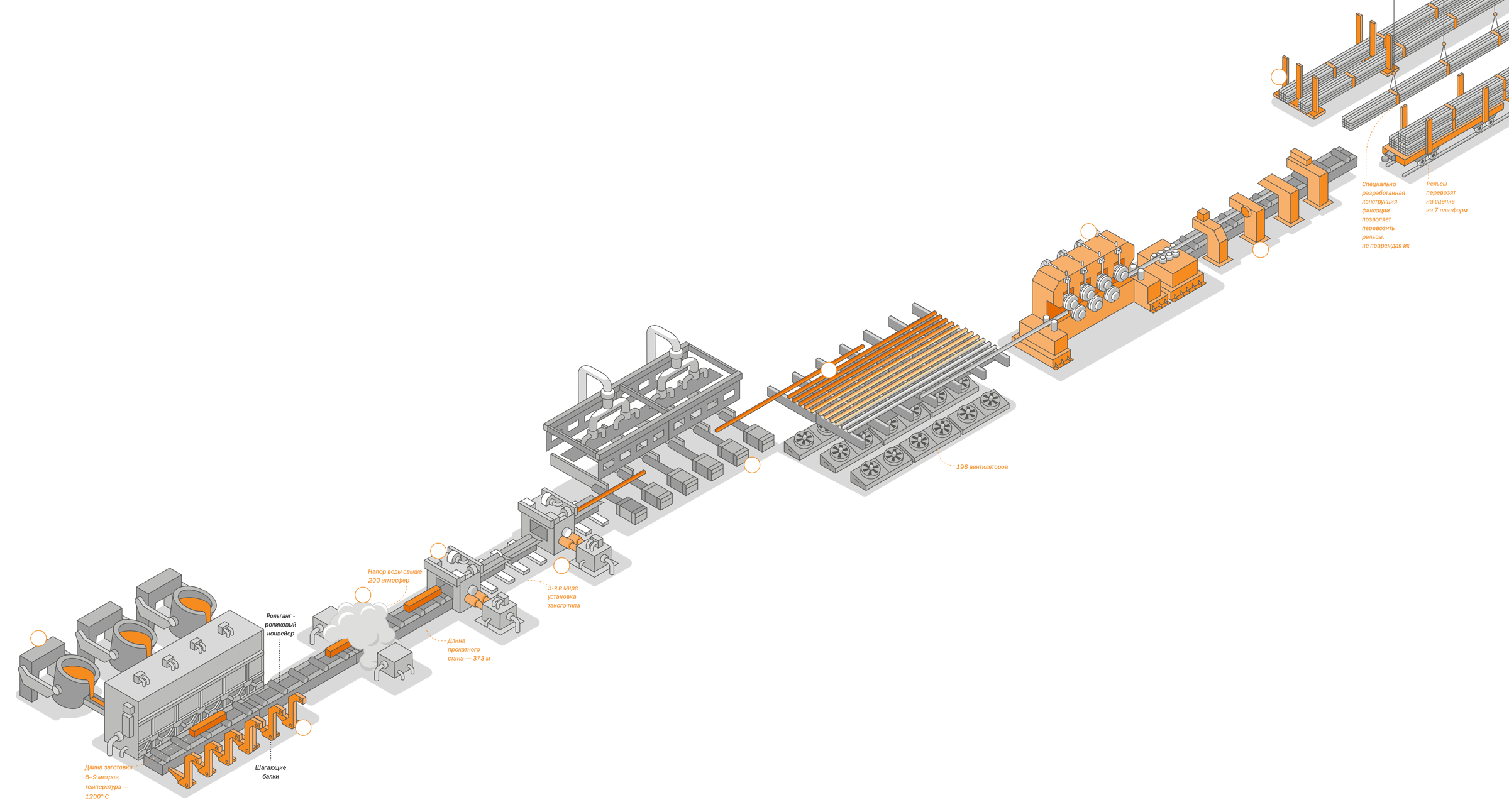

- Электроплавильный цех

- Нагревательная печь

- Установка гидравлического сбива окалины

- Универсальный прокатный стан

- Нанесение клейма

- Участок дифференцированного термоупрочнения

- Холодильник

- Роликоплавильный комплекс

- Линия неразрушающего контроля

- Участок окончательной отделки и отгрузки

ЕВРАЗ — крупнейший производитель рельсов в мире

- Позиция компании на рынке

- Рельсобалочный цех ЕВРАЗ ЗСМК

- История

- Уникальные характеристики рельсов

Позиция компании на рынке

№ 1

ЕВРАЗ — крупнейший производитель рельсов в мире по объемам производства

№ 5

ЕВРАЗ — 5-й в мире производитель колёс

12%

мирового объема производства рельсов

80%

российского рынка

40%

североамериканского рынка

Рельсобалочный цех ЗСМК

2 000 000

на предприятиях ЕВРАЗа

950 000

в рельсобалочном цехе ЕВРАЗ ЗСМК

>$600 МЛН

за 4 года

инвестиции в модернизацию производственных

мощностей

Современное оборудование

и новейшие технологии позволяют производить надежную продукцию c минимальной себестоимостью

в расчёте на жизненный цикл

Современное оборудование

и новейшие технологии позволяют производить надежную продукцию c минимальной себестоимостью

в расчёте на жизненный цикл

История

1881

Производство первых рельсов

на заводе ЕВРАЗа в Пуэбло (США)

1932

Производство первых рельсов

на заводе ЕВРАЗа в Новокузнецке

(Россия)

2013

Реконструкция рельсобалочного

цеха ЕВРАЗ ЗСМК

Модернизация завода ЕВРАЗа в Пуэбло

Уникальные технические характеристики рельсов ЕВРАЗа

Повышенная прочность

достигается благодаря технологии

закалки элементов рельса сжатым воздухом

Прямолинейность

современное оборудование неразрушающего контроля позволяет выявлятьна рельсах

как внешние, так и внутренние дефекты

Минимальные допуски

по точности изготовления профиля

по точности изготовления профиля

достигается благодаря высококлассной технике: прокатные валки стана изготавливаются на современном вальцетокарном оборудовании — прокатный стан автоматически корректирует профиль рельса в процессе прокатки

Соответствие всем

нормам безопасности

нормам безопасности

достигается за счет установки современного роликоправильного комплекса, позволяющего производить правку рельса одновременно в 2 плоскостях

Рельсы ЕВРАЗа соединяют крупнейшие города России, выдерживая самые суровые условия

в условиях низких

температур

температур

на высокоскоростных магистралях (до 250 км/ч)

на путях с повышенной грузонапряжённостью